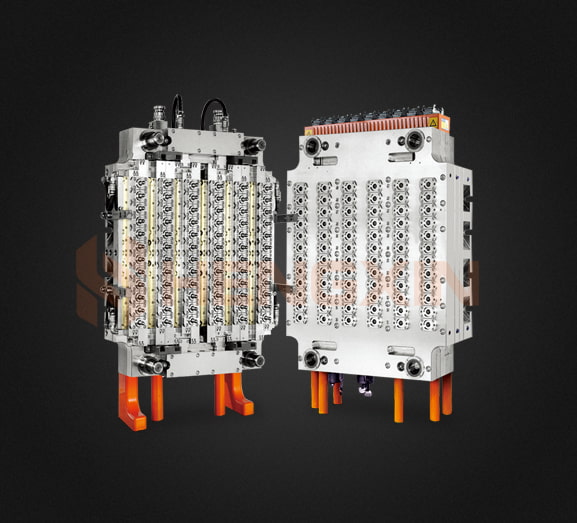

Een hotrunner-assemblage is een complexe combinatie van verwarmde plastic onderdelen die in holtes in de hotrunner-machine zijn gegoten. De holtes zijn typisch de holle delen van het te creëren gegoten model. De meeste hotrunnermachines gebruiken extrusiedruk om heet plastic door de holtes en in de onderdelen te persen. Het kunststof materiaal stroomt van de verwarmde delen in de delen, die tijdens het vormen afkoelt en uithardt. Deze hotrunner-vormtechniek wordt het meest gebruikt op plastic modellen, zoals plastic modelauto's of andere modellen van warme voertuigen.

De basistheorie achter hoe een hotrunner-matrijs werkt, is dat plastic dat door het extrusieproces wordt verwarmd, door een kamer gaat die een vloeibaar medium bevat. Dit vloeibare medium is typisch een zeer stroperige en hete vorm van benzine, gewoonlijk aangeduid als ethyleen of tetra-azijnzuur, die in de hete gietvorm wordt geïnjecteerd. Wanneer het plastic het einde van de kamer bereikt, wordt het gekoeld om een stevige structuur van plastic deeltjes te creëren. Het plastic koelt vervolgens af en hardt uit terwijl het wordt gevormd, terwijl de hete delen in de plastic structuur blijven stromen. Zodra de plastic mal is gevormd, wordt deze over het algemeen gebakken bij een hoge temperatuur in een hogedrukomgeving, zoals een bake-off, lagedrukinjectiemachine of door een heteluchtpistool. Deze soorten kunststof spuitgietmatrijzen zijn populair voor toepassingen met hotjetting, hotline-productie of cold-tube casting.

Een koude runner-vorm maakt gebruik van een hot runner-systeem van het koude roller-type. Het koude-wals-type hot-matrijssysteem bestaat typisch uit een verwarmde plaat met continue rollen die een continue stroom heet plastic naar de holtes brengen. De holten bevatten een grote hoeveelheid vast polymeerpoeder. Dit polymeerpoeder wordt verwarmd door een wolfraamverwarmer tot een geschikte temperatuur. De hars wordt in de cavitatie geïnjecteerd; de snelheid en duur van blootstelling aan warmte zijn echter variabel.

In een koude runner-matrijs brengen de continue rollen een constante hoeveelheid hete plastic materialen aan in een holte. De cavitatie vertraagt aanzienlijk zodra de hars is afgekoeld en de polymeerdeeltjes dichter en beter bestand tegen beluchting worden. In dit type systeem is geen heet vulmateriaal nodig. Daarom worden coldrunner-matrijzen gebruikt voor een breed scala aan hete kunststoffen, zoals kunststoffen met een hoge weerstand tegen ozon, de meest voorkomende polyethyleen (PE), polypropyleen (PP) en polystyreen (PS) platen.

De voordelen van de cold-runner-matrijs zijn aanzienlijk in vergelijking met hot-mould-methoden. Het belangrijkste voordeel is een hogere productiesnelheid. Dit kan tot vijf keer sneller zijn dan warmgietbewerkingen. Doordat de holte inwendig wordt verwarmd, blijven de kunststof materialen in een elastische toestand, waardoor ze gemakkelijk kunnen worden gevormd en gegoten, wat resulteert in een product van betere kwaliteit. De plastic materialen hebben ook een langere levensduur, omdat het interne verwarmingsproces de chemische samenstelling van de plastic materialen niet verandert.

Coldrunnersystemen produceren gecontroleerde materiaalstromen, omdat de viscositeit van de kunststofmaterialen tijdens het proces laag blijft. Ook is er minder behoefte aan enige vorm van koelaggregaat of ventilatie omdat de materiaalstromen tijdens het fabricageproces zeer laag zijn. Dit stelt de fabrikanten in staat om meer ontwerpflexibiliteit en controle te bieden, omdat er minder behoefte is aan dure koelapparatuur. Een ander voordeel van de cold-runner mal is dat de temperatuur van de nozzles nauwkeurig kan worden geregeld. De mondstukontwerpen worden typisch gekozen om op elk moment de best mogelijke materiaalstroom te verkrijgen.

Een hotrunner-machine heeft een holte gevuld met gesmolten polymeer en een groot mondstuk. Terwijl de hotrunner door de mal beweegt, stroomt het materiaal van de onderste kamer naar de bovenste kamer, en dan komt het uit de mal op de gietplaat. Als het materiaal veilig zijn weg naar de gietplaat heeft gevonden, moet het afkoelen zodat het in de mal kan worden geschoven. Dit afkoelproces vereist een warmtebron om het materiaal in de mal te dwingen. Het materiaal zal met een bepaalde snelheid afkoelen, die wordt bepaald door de viscositeit van het gesmolten polymeer. Daarom moet ervoor worden gezorgd dat de viscositeit nauwlettend wordt gecontroleerd en dat de koelsnelheid consistent wordt bereikt.

De tijd die een gesmolten polymeer in de mal doorbrengt, hangt van veel factoren af. Dit omvat de snelheid van de vormcyclustijd, de omgevingstemperatuur, de oppervlaktespanning van het polymeer en het type materiaal dat wordt gebruikt. Als deze factoren nauwlettend worden gevolgd, zal de hoeveelheid tijd die in de mal wordt doorgebracht korter zijn dan wanneer deze factoren variabel zouden zijn. Naast het verkorten van de cyclustijden, zorgt dit er ook voor dat er geen warmte in de mal komt. Dit helpt om de totale kosten van het gereedschap laag te houden, aangezien het verminderen van warmte-invoer de temperatuur van eventuele meltdowns zal verlagen, dit zal de benodigde hoeveelheid verwarming verminderen en daardoor het risico op schade aan de gereedschappen en productiemachines verminderen.