Summary: Bij het gebruik van een BLOW MOULD is het belangrijk om de verschillende variabelen te begrijpen. Het ontwerp van het...

Bij het gebruik van een BLOW MOULD is het belangrijk om de verschillende variabelen te begrijpen. Het ontwerp van het product is erg belangrijk, omdat elke helft van de mal zijn eigen unieke vorm creëert. Het proces heeft veel variabelen, waaronder luchtlekken, flitsen, strepen en dunner worden van de muur. Kwaliteitscontrole is een essentieel onderdeel van het proces. Het inhuren van een gekwalificeerde leverancier is een uitstekende manier om het product te verbeteren. Hier zijn enkele van de meest voorkomende soorten problemen die verband houden met dit proces.

Bij het vervaardigen van geblazen containers varieert het niveau van kwaliteitscontrole en inspectie afhankelijk van het eindgebruik. Huishoudelijke artikelen en speelgoed vereisen minder strenge kwaliteitscontrole, terwijl industriële onderdelen en geblazen containers strengere tests vereisen. De belangrijkste kwaliteitscontroles voor deze producten zijn weerstand tegen spanningsscheuren, permeabiliteit en instorting van de muur. Afhankelijk van de toepassing kunnen de barrière-eigenschappen worden gewijzigd. Ook kunnen er diverse testen worden uitgevoerd om er zeker van te zijn dat de kunststof de gewenste eigenschappen heeft.

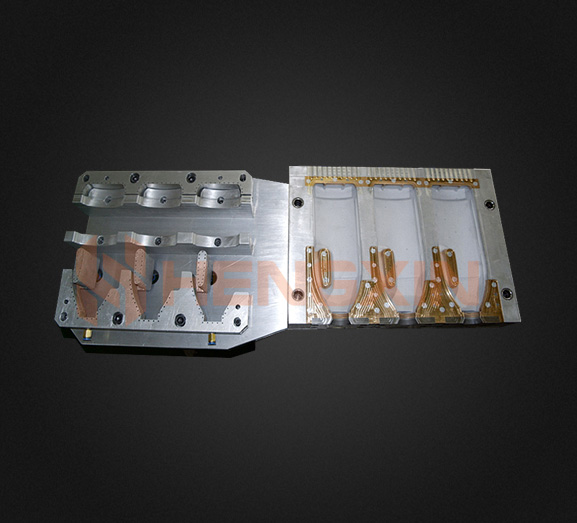

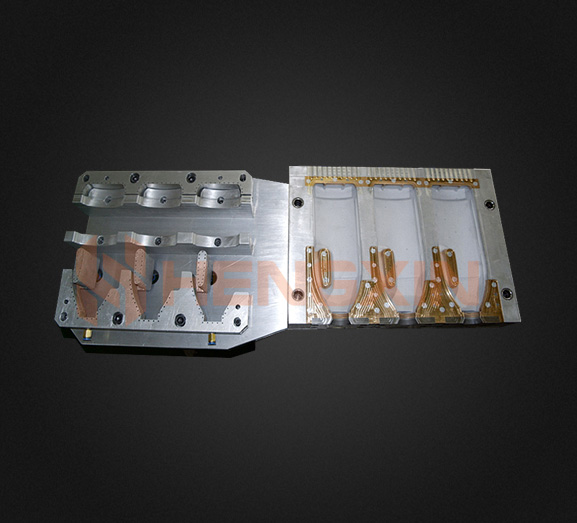

Het meest voorkomende type blaasvorm is gemaakt van een non-ferro matrijs die gemakkelijk kan worden gemanipuleerd en gereinigd. Het plastic in de mal wordt gedwongen uit te zetten door de lucht, waardoor het in zijn uiteindelijke vorm wordt gedwongen. Als het plastic de gewenste vorm heeft bereikt, stopt het met uitzetten en wordt het uit de mal geworpen. Tegenwoordig vullen holle plastic producten elk schap in de supermarkt. De blaastechniek is afhankelijk van het type kunststof en de gewenste vorm.

De

blaasvormproces: is vergelijkbaar met spuitgieten. Spuitblaasgieten is vergelijkbaar met blaasvormen, maar het gesmolten plastic wordt in een machine gevoerd die een extruder wordt genoemd. De lucht wordt vervolgens in de buis geblazen, waardoor deze uitzet en de uiteindelijke vorm van het product vormt. Wanneer de mal klaar is, wordt deze geopend om het voltooide item vrij te geven. Het plastic kan meerdere holtes hebben.

Het materiaal dat in het proces wordt gebruikt, wordt bepaald door zijn kristalliniteit, dichtheid en smeltsterkte. Meestal wordt PE-HD of PE-LD gebruikt voor extrusieblaasvormen, terwijl PP een lagere smeltsterkte heeft en in dit proces niet wordt gebruikt. Hieronder vindt u de materialen die worden gebruikt voor het blaasvormen. Nadat je het materiaal voor het proces hebt gekozen, is het tijd om het product te gaan maken. U zult versteld staan van het eindresultaat!

Het proces van extrusieblaasvormen is een eenvoudig maar geavanceerd proces. De grondstoffen worden eerst gepelletiseerd voordat ze worden geëxtrudeerd. Het materiaal wordt vervolgens door een schroef- en vatopstelling gevoerd. Vervolgens wordt het materiaal door de matrijs geperst. De druk wordt gebruikt om naar wens een ronde of ovale doorsnede te vormen. Het eindresultaat is een hoogwaardig product met een unieke vorm.

De techniek van het gieten van lege producten vereist veel technisch vernuft. Een glasachtige variant van gieten vereist een zorgvuldige controle van de geometrie van de leegte. Het blaasvormproces is een belangrijk onderdeel van het ontwerpproces, omdat het gietproces een zeer nauwkeurige matrijs vereist. Er zijn een paar dingen waar u op moet letten bij het kopen van een blaasvorm. Deze factoren kunnen u helpen bij het maken van de beste keuze voor uw ontwerp. De beste manier om te bepalen of uw BLOW MOLD de juiste is voor uw behoeften, is door de markeringen te controleren.

Het eerste Blow Molding-proces omvatte het smelten van TPE. Een parisonbuis wordt in een mal gestoken met een verdeelde sectie. Hierna worden de twee stukken aan elkaar gelast. Lucht wordt vervolgens in de parisonbuis geblazen. Deze luchtdruk blaast het TPE op zodat het past bij de vorm van de vormholte. Het eindproduct wordt vervolgens geopend. Het blaasvormproces is een gangbaar industrieel proces geworden.

Nadat de voorvorm is gesneden, valt het overtollige materiaal op het scheidingsoppervlak. De overtollige gleuf moet in de juiste positie open zijn om een goede sluiting te garanderen. Extrusieblaasmatrijzen moeten worden ontworpen om aan deze eisen te voldoen. De structuur van de overschotsleuf bepaalt de vorm van het product. De klemvorm is het belangrijkste element in het ontwerp van een extrusie BLOW MOULD. Zonder adequate klemming kan de gesloten voorvorm continu worden gesneden, waardoor de sterkte van de verbinding in gevaar komt.

Het koelsysteem voor BLOW MOLDING moet zorgen voor voldoende koeling van de producten. Een goede koeling verbetert de maatvastheid en vermindert krimpvervorming. Het verlengt de levensduur van het product en de mallen. Als deze functie wordt verwerkt in het ontwerp van het blaasvormproces, zien de producten er beter uit en gaan ze langer mee. Als u op zoek bent naar een machine van hoge kwaliteit, zorg er dan voor dat deze is gemaakt met hoogwaardige componenten. U kunt ook blaasvormen van hoge kwaliteit krijgen van een Duitse fabrikant.