Summary: A voorgevormde mal wordt gebruikt bij het fabricageproces van plastic flessen, meestal gemaakt van materialen ...

A

voorgevormde mal wordt gebruikt bij het fabricageproces van plastic flessen, meestal gemaakt van materialen zoals polyethyleentereftalaat (PET). De mal is ontworpen om een gesmolten plastic materiaal te vormen tot een holle voorvorm, die dient als voorloper van de uiteindelijke vorm van de fles.

Hier wordt stap voor stap uitgelegd hoe een preform mal werkt:

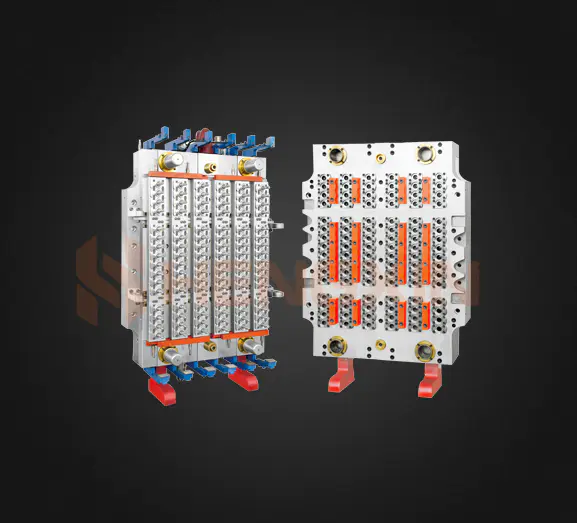

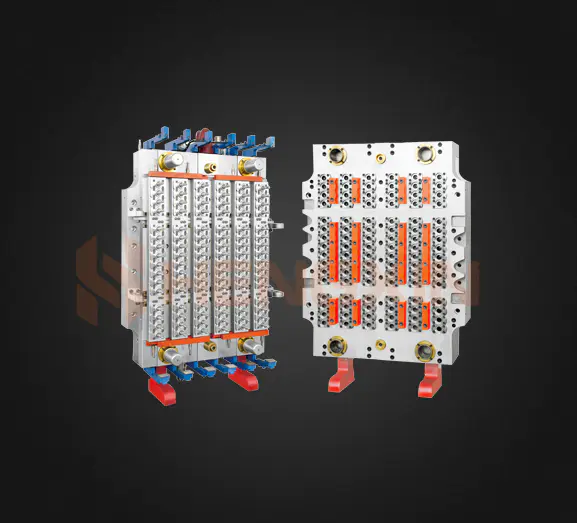

Matrijsontwerp: de voorgevormde mal is zorgvuldig ontworpen op basis van de gewenste flesspecificaties, zoals vorm, grootte en volume. De matrijs bestaat uit twee helften, een injectiezijde en een koelzijde, die samen een complete matrijs vormen.

Materiaalinjectie: het proces begint met het injecteren van gesmolten plastic materiaal in de voorgevormde mal. Het plastic materiaal wordt meestal verwarmd en gesmolten in een spuitgietmachine. Eenmaal in gesmolten toestand wordt het via een mondstuk in de vormholte geïnjecteerd.

Vormsluiting: Nadat het gesmolten plastic materiaal is geïnjecteerd, komen de vormhelften samen om het materiaal in de vormholte te omsluiten. Deze sluiting creëert de gewenste vorm en maat voor de voorvorm. De mal is ontworpen met kanalen en holtes om het plastic materiaal gelijkmatig door de mal te laten stromen en verdelen.

Koeling: Zodra de matrijs gesloten is, wordt een koelsysteem geactiveerd. De koelzijde van de matrijs is typisch uitgerust met koelkanalen of -platen waardoor een koelmiddel, zoals water, circuleert. Dit koelmiddel helpt het gesmolten plastic snel af te koelen, het te laten stollen en de vorm van de mal aan te nemen.

Uitwerpen: nadat het plastic materiaal voldoende is afgekoeld en gestold, wordt de vorm geopend en wordt de nieuw gevormde voorvorm uit de vormholte geworpen. Het uitwerpsysteem kan pennen of uitwerpplaten bevatten die de voorvorm uit de mal duwen.

Trimmen: In sommige gevallen kan er overtollig materiaal of flits aanwezig zijn rond de voorvorm. Flash verwijst naar het overtollige plastic dat ontsnapt door kleine openingen tussen de vormhelften tijdens het injectieproces. Dit overtollige materiaal wordt weggesneden om een zuivere en nauwkeurige voorvormvorm te verkrijgen.

De voorvormen die met dit proces worden geproduceerd, worden vervolgens meestal opnieuw verwarmd en uitgerekt in een volgende stap, rekblaasvormen genaamd, waar ze worden omgezet in de uiteindelijke flesvorm door luchtdruk uit te oefenen. Dit proces in twee stappen van vormgieten en blaasvormen wordt vaak gebruikt bij de productie van plastic flessen voor verschillende toepassingen.